با اشتراک در خبرنامه همیشه از آخرین تخفیفات و رویدادهای مهم ما مطلع خواهید شد

ساخت موشک نیترات-ساکاروز

معرفی

این خبرنامه پیشرانه موشکی مبتنی بر شکر "کلاسیک" را توصیف می کند که از مخلوط ذوب شده نیترات پتاسیم KNO3 به عنوان اکسید کننده و ساکارز (شکر) به عنوان سوخت و اتصال دهنده استفاده می شود. این پیشران معمولا با نام اختصاری KNSU نامیده می شود. من برای اولین بار با این سوخت در اوایل دهه 1970 از کتاب راهنمای موشک برای آماتورها اثر کاپیتان B.R.Brinley آشنا شدم. برینلی در کتاب خود به طور خلاصه این پیشرانه را توصیف می کند و عمدتاً بر معایب آن تمرکز می کند. با این حال، به اعتبار خود، او اظهار داشت که "ممکن است ارزش آن را داشته باشد که یک پروژه توسعه در این پیشران خاص انجام دهید...". و بنابراین این دقیقاً همان کاری است که من به انجام آن پرداختم و سالهای زیادی را صرف آزمایش با این پیشران کردم.

من آزمایشهای موتور استاتیک متعددی را برای تعیین نسبت اکسیدکننده بر سوخت بهینه (O/F)، اندازهگیری میزان احتراق در دماها، فشارها و نسبتهای O/F مختلف انجام دادم، طبقه بندی مختلف دانه را امتحان کردم، آنالیز محصول احتراق را انجام دادم، تحقیقات بیشتری را در سال آخر دانشگاه در سال 1984 در مورد این پیشران انجام دادم، به ویژه عملکرد نظری، و پایان نامه فارغ التحصیلی خود را بر اساس کار تئوری و تجربی خود، طراحی و آزمایش موتور موشک سوخت جامد نوشتم.

و البته، من موشکهای زیادی را با نیروی این پیشران پرتاب کردم، در مجموع بیش از 57 پرواز، بین سالهای 1972 تا 1984. بنابراین من این پیشران کلاسیک را به خوبی شناختم! پیشرانه های مبتنی بر شکر مدرن با استفاده از شکرهایی با نقطه ذوب پایین مانند دکستروز و سوربیتول، KNSU را تا حد زیادی منسوخ کرده است. با این وجود، بحث در مورد این موردارزشمند است. ظهور پیشرانه نیترات پتاسیم/ساکارز در مقایسه با پیشرانه هایی با مواد خطرناک که توسط موشکپرستان مشتاق، اما ناآگاه، در سپیدهدم عصر فضا آزمایش میشد، به دوران بسیار ایمنتری از موشکهای آماتور منجر شد.

ساختار KNSU و عملکرد آن در یک موتور موشک، در اصل، مشابه پیشرانه های موشکی حرفه ای است. البته دارای کاستی های خاصی مانند عملکرد بسیار پایین تر است. با این حال، نحوه آمادهسازی پیشرانه، شکل پیکره آن، عملکرد سوختن آن در موتور، رفتار بالستیک داخلی آن (بهطور ثابت دنبال میشود، رفتار جریان سیال تراکم پذیر یک بعدی یک گاز ایده آل) و خواص ترموشیمیایی شناخته شده آن امکان طراحی منطقی موتور موشک را فراهم می کند که می تواند نتایج قابل پیش بینی ارائه دهد. به عبارت دیگر، KNSU (و سایر پیشرانه های مبتنی بر شکر) مقدمه ای مناسب برای مهندسی موشک فراهم می کند.

فرمولاسیون

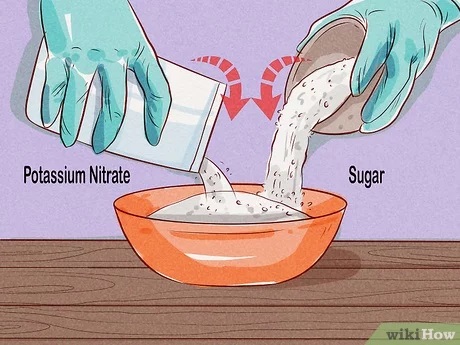

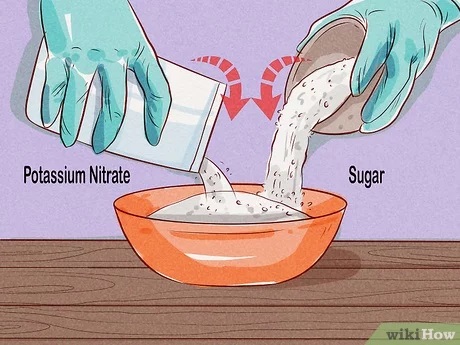

نسبت استاندارد مواد تشکیل دهنده برای KNSU حدودا 65% نیترات پتاسیم و 35% ساکارز بر حسب جرم است. این نسبت ثابت کرده است که بهترین عملکرد کلی را همراه با کیفیت قابل قبول ارائه می دهد. از نظر تئوری، بالاترین تکانه ویژه در نسبت 66/34 ارائه می شود، اگرچه نسبت استاندارد 65/35 معمولاً استفاده می شود. برای این سه دلیل وجود دارد:

اطلاعات خصوصیات پیشرانه عمدتاً برای نسبت 65/35 به دست آمده است

تفاوت عملکرد اندک است (حدود 1 درصد).

دمای احتراق با افزایش نسبت O/F به شدت افزایش می یابد. در نسبت 65/35، نازل های فولادی دچار فرسایش کم یا بدون فرسایش می شوند، زیرا بین دمای شعله نظری (1450 درجه سانتیگراد) و نقطه ذوب فولاد (تقریباً 1500 درجه سانتیگراد) فاصله کافی وجود دارد. در نسبتهای O/F بالاتر، این حاشیه کاهش مییابد به طوری که یک خطای کوچک در وزن کردن در حین آمادهسازی میتواند منجر به آسیب به نازل شود.

ویسکوزیته پالپ ذوب شده به شدت به نسبت O/F بستگی دارد. اگر از نسبت O/F 60/40 استفاده شود، ویسکوزیته به اندازه کافی کمتر است که می توان ریختن (با مقداری اسکوپ) انجام داد. برای ساخت دانههای با قطر کوچک (مثلاً قطر کمتر از 2 سانتیمتر)، نسبت 60/40 به بهترین شکل استفاده میشود، که انتظار میرود عملکرد را کمی کاهش دهد.

ساکارزی که من استفاده کردم به جای شکر معمولی دانه ای (میزی) شکل پودری بسیار ریز بود که معمولاً به آن شکر پودری (یا شیرینی پزی) می گویند. شکر گرانول نیز قابل استفاده است، فقط باید ابتدا آن را آسیا کرده و به پودر ریز تبدیل کرد.

من نیترات پتاسیم را در 2 کیلوگرم خریداری کرده ام. نیترات پتاسیم نیز به عنوان کود 14-0-45 در فروشگاه های کشاورزی مثل فلات کالا Falaatkala.ir فروخته می شود که معمولاً 98-99٪ خلوص دارد. این تا حد زیادی مقرون به صرفه ترین شکل است و عملکرد آن به طور کلی تفاوتی با درجه های خالص تر ندارد. متأسفانه، امروزه فروش نیترات پتاسیم با محدودیت هایی مواجه شده است و این امر برای مهندسان موشکی آینده دشوارتر است که بتوانند به کار خود ادامه دهند.

آماده سازی و مخلوط کردن

اولین مرحله در آماده سازی پیشرانه، آسیا کردن نیترات پتاسیم است تا بافتی ریز پیدا کند. این ممکن است به راحتی با استفاده از یک آسیای قهوه برقی، انجام شود. با افزودن دو قاشق غذاخوری (30 میلی لیتر) به قیف، آسیا حدود 20-25 ثانیه کار می کند. به این ترتیب اندازه ذرات را به طور متوسط به 50-100 میکرون کاهش می یابد.

لازم به ذکر است که ویسکوزیته پالپ پیشرانه ذوب شده به شدت به اندازه ذرات نیترات پتاسیم بستگی دارد. اگر نیترات پتاسیم برای مدت کوتاه تری مانند 10 ثانیه آسیا شود، پالپ سیال تر و راحت تر ریخته می شود. پس از فرآیند آسیا، دو ماده تشکیل دهنده با استفاده از یک ترازو دقیق با دقت وزن می شوند.

پس از وزن کردن جداگانه دو ماده تشکیل دهنده، این دو در یک ظرف واحد با هم مخلوط می شوند. اختلاط کامل این دو برای عملکرد بهینه و ثابت لازم است. من یک لیوان برقی برای این منظور ساختم. مخلوط پودر در یک ظرف بارگذاری میشود، سپس با نوارهای لاستیکی روی درام چرخان محکم میشود، سپس برای چند ساعت میچرخد. لیوان با سرعت 30 دور در دقیقه می چرخد. به عنوان یک راهنما، به ازای هر صد گرم مخلوط پودری یک ساعت زمان میدهم.

پس از اتمام عملیات اختلاط، مخلوط پودری بلافاصله برای نگهداری ایمن به یک ظرف دربسته منتقل می شود. در این مرحله، مخلوط به آسانی قابل احتراق است و اقدامات احتیاطی معقولی برای دور نگه داشتن آن از هر گونه منابع احتراق احتمالی رعایت می شود.

ریخته گری

فرآیند ریخته گری یعنی حرارت دادن به مخلوط پودر شده جهت تولید مذاب و انتقال آن به قالب های مخصوص جهت تولید دانه های پیشران به شکل دلخواه گفته می شود. دمای مورد نیازی که مخلوط باید به آن برسد درست بالاتر از نقطه ذوب ساکارز (186 درجه سانتیگراد یا 367 درجه فارنهایت) است. نیترات پتاسیم، که نقطه ذوب بسیار بالاتری دارد، به صورت ذرات جامد باقی می ماند که تا حدی در ساکارز حل می شوند. نتیجه، پالپی از ذرات اکسید کننده جامد است که در محیط ساکارز مایع معلق هستند. ساکارز در این دما تمایل به تجزیه (کاراملیزه شدن) دارد. مشخص شده است که کاراملی شدن تابعی از دما و زمان است. از آنجایی که کاراملی شدن برای عملکرد KNSU مضر است، نگه داشتن پایین تر دما مهم است. همچنین، زمان گرمایش باید به حداقل برسد.

حرارت دادن مخلوط با استفاده از یک سرخ کن الکتریکی با کنترل ترموستاتیک انجام می شود. یک ماهیتابه با کنترل ترموستاتیک نیز ممکن است برای گرم کردن KNSU استفاده شود.

برای نظارت بر دمای پالپ گرم شده، ممکن است از یک دماسنج معمولی، یک دماسنج دیجیتال مجهز به سنسور پروب یا یک دماسنج مادون قرمز استفاده شود. روش ریخته گری شامل افزودن حدود نیمی از مخلوط پودر به ظرف حرارتی و هم زدن اغلب برای کمک به ذوب شدن است. پس از ذوب شدن، مخلوط پودر باقیمانده اضافه می شود و حرارت دادن ادامه می یابد. هم زدن اغلب برای جلوگیری از گرم شدن بیش از حد مهم است کاراملی شدن با تیره شدن مذاب مشخص می شود. رنگ اولیه پالپ ذوب شده تقریباً بی رنگ است، اما با شروع کارامل شدن شروع به برنزه شدن می کند. در نهایت، رنگ کره بادام زمینی می شود، زیرا کل مخلوط کاملاً مذاب می شود و آماده ریختگی است. رنگ تیرهتر از این نشان میدهد که مخلوط برای مدت طولانی یا در دمای خیلی بالا گرم شده است.

پالپ استاندارد KNSU کاملاً چسبناک باقی می ماند و باید به طور همزمان و با یک کاردک داخل قالب ریخته شود. بلافاصله پس از آن، ابزار مغزهگیری در قالب وارد می شود. سپس مخلوط را می گذاریم تا خنک و سفت شود. کل عملیات ریخته گری، از شروع ذوب تا ریختن نهایی، معمولاً حدود پانزده دقیقه طول می کشد. (دانه بندی 200 مش)

پس از سپری شدن زمان دقیق، حذف دانه KNSU از قالب بسیار مهم است. اگر اجازه دهید برای مدت طولانی خنک شود، جدا کردن دانه ها دشوار خواهد بود. اگر خیلی زود برداشته شود، ممکن است دانه همچنان انعطاف پذیر باشد و تغییر شکل دهد. معمولا 45 دقیقه زمان خنک کننده مورد نیاز است. پس از برداشتن ابزار مغزهگیری، دانهها در صورت نیاز بریده میشوند و (مهمتر از همه) با دقت وزن و اندازهگیری میشوند. همچنین معمولا رنگ و مقدار و نوع عیوب (مانند هر حباب یا فضای خالی) را ثبت کنید، سپس آن را داخل یک کیسه پلاستیکی با یک بسته خشککننده قرار میدهم. بهتر است دانه ها را با خلاء آب بندی کنید. در این مرحله، دانه ها در داخل یک ظرف محافظ قرار می گیرند و تا زمانی که آماده بارگیری در موتور شوند، در انجماد بالا نگهداری می شوند.

نکاتی در مورد ریخته گری KNSU

پالپ کاملاً ذوب شده کاملاً چسبناک است و گرمایش بیشتر منجر به کاهش اندکی ویسکوزیته می شود.

پالپ باید به طور همزمان در قالب ریخته و اسکوپ شود. کاردک سیلیکونی برای هدایت پالپ به داخل قالب خوب عمل می کند.

هنگامی که تمام مخلوط در قالب قرار گرفت، از یک پیستون برای فشار دادن و فشرده کردن مخلوط و فشار دادن هوای محبوس شده استفاده می شود. پیستون می تواند یک میله فولادی یا آلومینیومی باشد که تقریباً 90٪ قطر قالب دارد. برای جلوگیری از چسبیدن پیشرانه به پیستون، پیستون ممکن است از قبل برای چند ساعت در فریزر خنک شود. متراکم کردن پیشرانه به این روش در از بین بردن حباب های هوا بسیار موثر است و دانه های حاصل به طور معمول دارای چگالی 95-97 درصد نظری هستند.

برای سهولت در برداشتن ابزار مغزه زنی، آن را به آرامی با گریس سیلیکونی پوشانده اند (روان کننده لوله کش بسیار خوب عمل می کند). موثرترین وسیله برای برداشتن ابزار مغزه زنی پس از جامد شدن پیشرانه، بستن انتهای ابزار مغزه زنی در یک گیره کار است. سپس به دانه (قالب) یک پیچش چرخشی داده می شود. سپس ابزار هستهگیری آزاد میشود و میتوان آن را با حداقل زحمت خارج کرد.

روش های ریخته گری جایگزین

روشهای جایگزینی برای ریختهگری پیشران KNSU وجود دارد که به دو نوع آن اشاره می کنیم. هر دو شامل گنجاندن آب و یا شربت ذرت به مواد اولیه پیشرانه است. یک روش شامل حل کردن نیترات پتاسیم و ساکارز در آب است و سپس جوشاندن تا زمانی که تمام آب تبخیر شود. نسبت پیشنهادی آب به نیترات پتاسیم/ساکارز 2 به 3 است. جالب توجه است که ترموستات ظرف گرمایش ممکن است روی دمای کمتری نسبت به روش پالپ سازی تنظیم شود، معمولاً 130 تا 150 درجه سانتیگراد.

اگرچه من از این تکنیک برای ریختهگری یک دانه پیشران واقعی استفاده نکردهام، آزمایشهای مقدماتی را در مورد نسبت استاندارد 65/35 و همچنین نسبت 60/40 انجام دادهام. برای هر دو، نمونههای کوچکی از پیشرانه، از جمله رشتههایی برای اندازهگیری میزان سوختگی تولید کردهام. مشخص شد که آب به سرعت می جوشد. پالپ مایل به سفیدی حاصل می شود که باید بیشتر گرم شود تا تمام آب باقیمانده خارج شود. این وضعیت با بوی خفیف کاراملی شدن مشخص می شود. حرارت دادن بیشتر تا زمانی انجام می شود که رنگ پالپ برنزه روشن شود. ویسکوزیته 65/35 قطعاً ضخیمتر از روش پالپ ذوب شده است و پیشران به جای ریختن یا اسکوپ زدن باید در قالب بسته شود. جالب اینجاست که وقتی پیشران سرد و سخت میشود، برخلاف پیشرانهای که به روش پالپی تهیه میشود، کاملاً خشک میشود، که بلافاصله پس از ریختهگری به دلیل رطوبت، تمایل به ایجاد یک لایه چسبناک دارد. در واقع، به نظر میرسد ماهیت رطوبتنگاری پیشران کاهش یافته است.

استفاده از آب به عنوان واسطه ای برای ترکیبات پیشرانه در طول فرآیند گرمایش مزایای جالبی دارد. نیازی به مخلوط کردن یا آسیا کردن اجزای تشکیل دهنده نیست، زیرا هر دو کاملاً در آب حل می شوند. به نظر می رسد که احتراق کارآمدتر است و نمونه های سوزانده شده مقدار کمتری از باقیمانده باقی می گذارند. نکته مهم این است که محلول آب به وضوح ایمنی بیشتری را به فرآیند اضافه می کند، حداقل در مرحله اولیه که محتوای آب عالی است. دمای ریخته گری نیز ممکن است کمتر باشد. همچنین، این واقعیت که هم نیترات پتاسیم و هم ساکارز در آب محلول هستند، باید پیشرانه همگن تری تولید کند که با مخلوط «کامپوزیت» تکنیک پالپ گرم شده متفاوت است. اندازهگیریهای سرعت سوختگی در فشار محیط نشاندهنده نرخ سوختگی کمی بیشتر از نسخه "کامپوزیت" است (0.45 سانتیمتر بر ثانیه در مقابل 0.40 سانتیمتر بر ثانیه، معمولی). تفاوت در سرعت سوختن در فشار بالا، در صورت وجود، مشخص نیست.

دن پولینو (در سایت www.inverseengineering.com) تکنیک مشابهی را با تفاوتهای خاص ارائه داده است. فرمولاسیون Dan از نیترات پتاسیم 60% ، 36% ساکارز و 4% شربت ذرت تشکیل شده است. به این مقدار آب به میزان 10 درصد از جرم اجزاء تشکیل دهنده اضافه می شود. گنجاندن شربت ذرت ظاهراً سیالیت مخلوط ذوب شده را بهبود می بخشد که منجر به بهبود قابلیت ریخته گری می شود. من روش دن را امتحان نکرده ام اما می دانم که در بین برخی از آزمایش کنندگان موشک محبوب است.

جیمز یاون (www.jamesyawn.net) همچنین روشی را برای تولید پیشرانه مبتنی بر ساکارز با استفاده از تکنیک تبلور مجدد ارائه داده است. با روش جیمز به جای ریخته گری به سبک KNSU، غلظت بتونه مانند تولید می شود که می توان آن را در قالب بسته بندی کرد. روش جیمز بسیار محبوب است، با این حال، من هرگز این روش را امتحان نکرده ام.

ایمنی

KNSU طی سالیان متمادی ثابت کرده است که یک پیشران موشک نسبتاً ایمن برای تولید است. با این حال، خطرات احتمالی وجود دارد و به همین دلیل اقدامات احتیاطی خاصی باید انجام شود.

شکل پودری KNSU به راحتی مشتعل می شود. هنگامی که این دو ماده با هم مخلوط شدند، مخلوط پودری باید با احتیاط کامل کار شود و در ظرف دربسته نگهداری شود تا آماده ذوب شود.

گرم کردن مخلوط پیشرانه فقط باید با استفاده از یک ظرف گرم کننده با کنترل ترموستاتیک، مانند سرخ کن عمیق یا ماهیتابه انجام شود. گرمایش پیشرانه روی یک عنصر اجاق گاز الکتریکی یا گازی ناایمن است و هرگز نباید آن را امتحان کرد (عقل سلیم این را به ما می گوید!). اگرچه این پیشرانه در برابر گرمای بیش از حد مقاوم است، اما ما می خواهیم این ویژگی را صرفاً به عنوان یک حاشیه ایمنی ارزشمند حفظ کنیم.

پیشرانه گرم به دو دلیل خطرناکتر از پیشرانه سرد است. یکی به علت گرم بودن آن، انرژی کمتری برای احتراق آن لازم است. پیشران خنک، حتی اگر در معرض شعله قرار گیرد، احتراق به زمان نیاز دارد، زیرا انرژی جذب شده ابتدا به ذوب ساکارز می رود. پیشران داغ که از قبل ذوب شده است، در صورت قرار گرفتن در معرض شعله به آسانی مشتعل می شود. ثانیا، سرعت سوختن پیشران داغ بسیار بیشتر است. پیشران خنک KNSU در هوای آزاد با سرعت 3.8 میلیمتر بر ثانیه میسوزد.

در طول عملیات ریخته گری باید از وسایل حفاظتی مناسب استفاده شود. شامل دستکش چرمی، ژاکت ضد شعله و محافظ کامل صورت است. اقدامات احتیاطی معقول دیگری نیز باید انجام شود، مانند داشتن یک کپسول آتش نشانی در نزدیکی (اگرچه ممکن است پیشرانه در حال سوختن را خاموش نکند، هر چیز دیگری که آتش بگیرد را می توان خاموش کرد) و دور نگه داشتن مواد قابل اشتعال از عملیات ریخته گری. من همیشه یک سطل بزرگ آب در این نزدیکی داشتم. آب می تواند پیشرانه در حال سوختن را با جذب گرما خاموش کند و به جلوگیری از اشتعال هر پیشران نسوخته کمک می کند.

هر KNSU باقیمانده، استفاده نشده یا نامناسب را با حل کردن در آب داغ دور بریزید. آب گرم همچنین برای تمیز کردن تجهیزات ریخته گری و ظروف بسیار خوب عمل می کند. محلول به دست آمده برای افراد یا محیط زیست مضر نیست.

سرعت سوختن پیشرانه

سرعت سوختن یک پیشرانه یک پارامتر کلیدی است که در طراحی موتور موشک استفاده می شود. به طور خلاصه، سرعت سوختن بسته به فشار و دما متفاوت خواهد بود. اثر فشار به مراتب بارزتر است.

پیشران KNSU دارای معایبی است که مهمترین آنها عبارتند از:

ریخته گری در دمای بالا از آنجایی که پیشران داغ سریعتر از پیشرانه سرد مشتعل می شود و می سوزد، این امر مستلزم آن است که اقدامات احتیاطی مناسبی در طول فرآیند ریخته گری برای جلوگیری از اشتعال انجام شود و در صورت وقوع اشتعال، اقدامات لازم برای کاهش آن انجام شود.

پیشرانه با سرد شدن به سرعت شروع به سخت شدن می کند و نیاز به انجام سریع عملیات ریختن دارد. مخلوط ذوب شده نیز کاملاً چسبنده است (همانطور که انتظار می رود!). روغن کاری ابزار مغزه گیری برای جلوگیری از چسبندگی ضروری است.

ساکارز موجود در مخلوط، پس از گرم شدن تا دمای ذوب، شروع به کاراملی شدن (تجزیه) می کند که باعث کاهش عملکرد پیشرانه می شود. بنابراین، فرآیند گرمایش باید در حداقل زمان ممکن انجام شود.

مدول الاستیک بالا و ماهیت شکننده دانه پیشران. اگرچه KNSU دارای استحکام معقولی است، اما ماهیتا شکننده است، به این معنی که اگر بیش از حد تحت فشار قرار گیرد، به جای تغییر شکل پلاستیکی برای جذب انرژی، ترک می خورد یا می شکند. در هنگام جابجایی باید مراقب بود تا از ترک خوردن دانه جلوگیری شود. قبل از بارگذاری یک دانه در موتور، باید آن را بررسی کرد. من دریافتهام که یک بازرسی بصری برای تشخیص ترکها کافی است، به دلیل ماهیت نیمه شفاف پیشرانه که تمایل دارد ترک را به راحتی قابل مشاهده کند. با این حال، تجربه من نشان داده است که اگر دانه ای بیش از حد تحت تنش قرار گیرد، به دلیل مدول الاستیک بالا، تقریباً همیشه به جای ترک خوردن، می شکند.

ماهیت هیگروسکوپیک دانه پیشران. پس از ریخته گری، پیشران KNSU به راحتی رطوبت هوا را جذب می کند. سطح بیرونی "چسبنده" می شود و اگر بیش از چند ساعت در معرض هوای مرطوب قرار گیرد، مواد نرم شده و صمغی می شوند. احتراق یک دانه مرطوب به طور قابل توجهی دشوارتر می شود. نتیجه سبب از دست دادن عملکرد به دلیل انتشار کندتر شعله روی دانه در هنگام راه اندازی موتور است.

ماهیت خورنده محصولات اگزوز. یکی از محصولات احتراق، کربنات پتاسیم است که رطوبت هوا را جذب می کند و محلول آبی از یون های هیدروکسید را تشکیل می دهد که می تواند نسبتاً خورنده باشد. همچنین، مقدار کمی از KOH که تشکیل می شود این را تشدید می کند. اگرچه این یک مشکل جدی نیست، اما یک مزاحم است. فلزات، به ویژه آلومینیوم، اگر بلافاصله با آب گرم تمیز نشوند، حکاکی یا خورده می شوند. بهتر است برای جلوگیری از قرار گرفتن در معرض هر وسیله یا اجزای دیگر محافظت کنید یا سطوحی را که نمیتوان محافظ کرد رنگ کرد.

ارزیابی

پیشران KNSU ممکن است یک پیشرانه خاص "پیچیده" نباشد، و همچنین پیشرانه ای با کارایی بالا نیست. به خصوص در مقایسه با پیشرانه های شکری مدرن مانند پیشرانه KN-دکستروز (KNDX) و پیشرانه KN-Sorbitol (KNSB) دارای اشکالات خاصی است. اگرچه این پیشرانه ها بسیار شبیه هستند، اما مزایای قابل توجهی نسبت به "کلاسیک" دارند، مانند دمای ریخته گری بسیار پایین و حداقل کارامل شدن. در واقع، من دیگر هرگز از KNSU برای موتورهای موشکم استفاده نمی کنم. با این وجود، KNSU پیشرانهای است که میتوان آن را با موفقیت در شرایط خاص استفاده کرد، مانند زمانی که قندهای جایگزین به صورت محلی در دسترس نیستند.

برای تهیه نیترات پتاسیم و سایر مواد مورد نیاز در ساخت سوخت موشک، به راحتی از سایت فلات کالا آنلاین خرید کنید.

این خبرنامه پیشرانه موشکی مبتنی بر شکر "کلاسیک" را توصیف می کند که از مخلوط ذوب شده نیترات پتاسیم KNO3 به عنوان اکسید کننده و ساکارز (شکر) به عنوان سوخت و اتصال دهنده استفاده می شود. این پیشران معمولا با نام اختصاری KNSU نامیده می شود. من برای اولین بار با این سوخت در اوایل دهه 1970 از کتاب راهنمای موشک برای آماتورها اثر کاپیتان B.R.Brinley آشنا شدم. برینلی در کتاب خود به طور خلاصه این پیشرانه را توصیف می کند و عمدتاً بر معایب آن تمرکز می کند. با این حال، به اعتبار خود، او اظهار داشت که "ممکن است ارزش آن را داشته باشد که یک پروژه توسعه در این پیشران خاص انجام دهید...". و بنابراین این دقیقاً همان کاری است که من به انجام آن پرداختم و سالهای زیادی را صرف آزمایش با این پیشران کردم.

من آزمایشهای موتور استاتیک متعددی را برای تعیین نسبت اکسیدکننده بر سوخت بهینه (O/F)، اندازهگیری میزان احتراق در دماها، فشارها و نسبتهای O/F مختلف انجام دادم، طبقه بندی مختلف دانه را امتحان کردم، آنالیز محصول احتراق را انجام دادم، تحقیقات بیشتری را در سال آخر دانشگاه در سال 1984 در مورد این پیشران انجام دادم، به ویژه عملکرد نظری، و پایان نامه فارغ التحصیلی خود را بر اساس کار تئوری و تجربی خود، طراحی و آزمایش موتور موشک سوخت جامد نوشتم.

و البته، من موشکهای زیادی را با نیروی این پیشران پرتاب کردم، در مجموع بیش از 57 پرواز، بین سالهای 1972 تا 1984. بنابراین من این پیشران کلاسیک را به خوبی شناختم! پیشرانه های مبتنی بر شکر مدرن با استفاده از شکرهایی با نقطه ذوب پایین مانند دکستروز و سوربیتول، KNSU را تا حد زیادی منسوخ کرده است. با این وجود، بحث در مورد این موردارزشمند است. ظهور پیشرانه نیترات پتاسیم/ساکارز در مقایسه با پیشرانه هایی با مواد خطرناک که توسط موشکپرستان مشتاق، اما ناآگاه، در سپیدهدم عصر فضا آزمایش میشد، به دوران بسیار ایمنتری از موشکهای آماتور منجر شد.

ساختار KNSU و عملکرد آن در یک موتور موشک، در اصل، مشابه پیشرانه های موشکی حرفه ای است. البته دارای کاستی های خاصی مانند عملکرد بسیار پایین تر است. با این حال، نحوه آمادهسازی پیشرانه، شکل پیکره آن، عملکرد سوختن آن در موتور، رفتار بالستیک داخلی آن (بهطور ثابت دنبال میشود، رفتار جریان سیال تراکم پذیر یک بعدی یک گاز ایده آل) و خواص ترموشیمیایی شناخته شده آن امکان طراحی منطقی موتور موشک را فراهم می کند که می تواند نتایج قابل پیش بینی ارائه دهد. به عبارت دیگر، KNSU (و سایر پیشرانه های مبتنی بر شکر) مقدمه ای مناسب برای مهندسی موشک فراهم می کند.

فرمولاسیون

نسبت استاندارد مواد تشکیل دهنده برای KNSU حدودا 65% نیترات پتاسیم و 35% ساکارز بر حسب جرم است. این نسبت ثابت کرده است که بهترین عملکرد کلی را همراه با کیفیت قابل قبول ارائه می دهد. از نظر تئوری، بالاترین تکانه ویژه در نسبت 66/34 ارائه می شود، اگرچه نسبت استاندارد 65/35 معمولاً استفاده می شود. برای این سه دلیل وجود دارد:

اطلاعات خصوصیات پیشرانه عمدتاً برای نسبت 65/35 به دست آمده است

تفاوت عملکرد اندک است (حدود 1 درصد).

دمای احتراق با افزایش نسبت O/F به شدت افزایش می یابد. در نسبت 65/35، نازل های فولادی دچار فرسایش کم یا بدون فرسایش می شوند، زیرا بین دمای شعله نظری (1450 درجه سانتیگراد) و نقطه ذوب فولاد (تقریباً 1500 درجه سانتیگراد) فاصله کافی وجود دارد. در نسبتهای O/F بالاتر، این حاشیه کاهش مییابد به طوری که یک خطای کوچک در وزن کردن در حین آمادهسازی میتواند منجر به آسیب به نازل شود.

ویسکوزیته پالپ ذوب شده به شدت به نسبت O/F بستگی دارد. اگر از نسبت O/F 60/40 استفاده شود، ویسکوزیته به اندازه کافی کمتر است که می توان ریختن (با مقداری اسکوپ) انجام داد. برای ساخت دانههای با قطر کوچک (مثلاً قطر کمتر از 2 سانتیمتر)، نسبت 60/40 به بهترین شکل استفاده میشود، که انتظار میرود عملکرد را کمی کاهش دهد.

ساکارزی که من استفاده کردم به جای شکر معمولی دانه ای (میزی) شکل پودری بسیار ریز بود که معمولاً به آن شکر پودری (یا شیرینی پزی) می گویند. شکر گرانول نیز قابل استفاده است، فقط باید ابتدا آن را آسیا کرده و به پودر ریز تبدیل کرد.

من نیترات پتاسیم را در 2 کیلوگرم خریداری کرده ام. نیترات پتاسیم نیز به عنوان کود 14-0-45 در فروشگاه های کشاورزی مثل فلات کالا Falaatkala.ir فروخته می شود که معمولاً 98-99٪ خلوص دارد. این تا حد زیادی مقرون به صرفه ترین شکل است و عملکرد آن به طور کلی تفاوتی با درجه های خالص تر ندارد. متأسفانه، امروزه فروش نیترات پتاسیم با محدودیت هایی مواجه شده است و این امر برای مهندسان موشکی آینده دشوارتر است که بتوانند به کار خود ادامه دهند.

آماده سازی و مخلوط کردن

اولین مرحله در آماده سازی پیشرانه، آسیا کردن نیترات پتاسیم است تا بافتی ریز پیدا کند. این ممکن است به راحتی با استفاده از یک آسیای قهوه برقی، انجام شود. با افزودن دو قاشق غذاخوری (30 میلی لیتر) به قیف، آسیا حدود 20-25 ثانیه کار می کند. به این ترتیب اندازه ذرات را به طور متوسط به 50-100 میکرون کاهش می یابد.

لازم به ذکر است که ویسکوزیته پالپ پیشرانه ذوب شده به شدت به اندازه ذرات نیترات پتاسیم بستگی دارد. اگر نیترات پتاسیم برای مدت کوتاه تری مانند 10 ثانیه آسیا شود، پالپ سیال تر و راحت تر ریخته می شود. پس از فرآیند آسیا، دو ماده تشکیل دهنده با استفاده از یک ترازو دقیق با دقت وزن می شوند.

پس از وزن کردن جداگانه دو ماده تشکیل دهنده، این دو در یک ظرف واحد با هم مخلوط می شوند. اختلاط کامل این دو برای عملکرد بهینه و ثابت لازم است. من یک لیوان برقی برای این منظور ساختم. مخلوط پودر در یک ظرف بارگذاری میشود، سپس با نوارهای لاستیکی روی درام چرخان محکم میشود، سپس برای چند ساعت میچرخد. لیوان با سرعت 30 دور در دقیقه می چرخد. به عنوان یک راهنما، به ازای هر صد گرم مخلوط پودری یک ساعت زمان میدهم.

پس از اتمام عملیات اختلاط، مخلوط پودری بلافاصله برای نگهداری ایمن به یک ظرف دربسته منتقل می شود. در این مرحله، مخلوط به آسانی قابل احتراق است و اقدامات احتیاطی معقولی برای دور نگه داشتن آن از هر گونه منابع احتراق احتمالی رعایت می شود.

ریخته گری

فرآیند ریخته گری یعنی حرارت دادن به مخلوط پودر شده جهت تولید مذاب و انتقال آن به قالب های مخصوص جهت تولید دانه های پیشران به شکل دلخواه گفته می شود. دمای مورد نیازی که مخلوط باید به آن برسد درست بالاتر از نقطه ذوب ساکارز (186 درجه سانتیگراد یا 367 درجه فارنهایت) است. نیترات پتاسیم، که نقطه ذوب بسیار بالاتری دارد، به صورت ذرات جامد باقی می ماند که تا حدی در ساکارز حل می شوند. نتیجه، پالپی از ذرات اکسید کننده جامد است که در محیط ساکارز مایع معلق هستند. ساکارز در این دما تمایل به تجزیه (کاراملیزه شدن) دارد. مشخص شده است که کاراملی شدن تابعی از دما و زمان است. از آنجایی که کاراملی شدن برای عملکرد KNSU مضر است، نگه داشتن پایین تر دما مهم است. همچنین، زمان گرمایش باید به حداقل برسد.

حرارت دادن مخلوط با استفاده از یک سرخ کن الکتریکی با کنترل ترموستاتیک انجام می شود. یک ماهیتابه با کنترل ترموستاتیک نیز ممکن است برای گرم کردن KNSU استفاده شود.

برای نظارت بر دمای پالپ گرم شده، ممکن است از یک دماسنج معمولی، یک دماسنج دیجیتال مجهز به سنسور پروب یا یک دماسنج مادون قرمز استفاده شود. روش ریخته گری شامل افزودن حدود نیمی از مخلوط پودر به ظرف حرارتی و هم زدن اغلب برای کمک به ذوب شدن است. پس از ذوب شدن، مخلوط پودر باقیمانده اضافه می شود و حرارت دادن ادامه می یابد. هم زدن اغلب برای جلوگیری از گرم شدن بیش از حد مهم است کاراملی شدن با تیره شدن مذاب مشخص می شود. رنگ اولیه پالپ ذوب شده تقریباً بی رنگ است، اما با شروع کارامل شدن شروع به برنزه شدن می کند. در نهایت، رنگ کره بادام زمینی می شود، زیرا کل مخلوط کاملاً مذاب می شود و آماده ریختگی است. رنگ تیرهتر از این نشان میدهد که مخلوط برای مدت طولانی یا در دمای خیلی بالا گرم شده است.

پالپ استاندارد KNSU کاملاً چسبناک باقی می ماند و باید به طور همزمان و با یک کاردک داخل قالب ریخته شود. بلافاصله پس از آن، ابزار مغزهگیری در قالب وارد می شود. سپس مخلوط را می گذاریم تا خنک و سفت شود. کل عملیات ریخته گری، از شروع ذوب تا ریختن نهایی، معمولاً حدود پانزده دقیقه طول می کشد. (دانه بندی 200 مش)

پس از سپری شدن زمان دقیق، حذف دانه KNSU از قالب بسیار مهم است. اگر اجازه دهید برای مدت طولانی خنک شود، جدا کردن دانه ها دشوار خواهد بود. اگر خیلی زود برداشته شود، ممکن است دانه همچنان انعطاف پذیر باشد و تغییر شکل دهد. معمولا 45 دقیقه زمان خنک کننده مورد نیاز است. پس از برداشتن ابزار مغزهگیری، دانهها در صورت نیاز بریده میشوند و (مهمتر از همه) با دقت وزن و اندازهگیری میشوند. همچنین معمولا رنگ و مقدار و نوع عیوب (مانند هر حباب یا فضای خالی) را ثبت کنید، سپس آن را داخل یک کیسه پلاستیکی با یک بسته خشککننده قرار میدهم. بهتر است دانه ها را با خلاء آب بندی کنید. در این مرحله، دانه ها در داخل یک ظرف محافظ قرار می گیرند و تا زمانی که آماده بارگیری در موتور شوند، در انجماد بالا نگهداری می شوند.

نکاتی در مورد ریخته گری KNSU

پالپ کاملاً ذوب شده کاملاً چسبناک است و گرمایش بیشتر منجر به کاهش اندکی ویسکوزیته می شود.

پالپ باید به طور همزمان در قالب ریخته و اسکوپ شود. کاردک سیلیکونی برای هدایت پالپ به داخل قالب خوب عمل می کند.

هنگامی که تمام مخلوط در قالب قرار گرفت، از یک پیستون برای فشار دادن و فشرده کردن مخلوط و فشار دادن هوای محبوس شده استفاده می شود. پیستون می تواند یک میله فولادی یا آلومینیومی باشد که تقریباً 90٪ قطر قالب دارد. برای جلوگیری از چسبیدن پیشرانه به پیستون، پیستون ممکن است از قبل برای چند ساعت در فریزر خنک شود. متراکم کردن پیشرانه به این روش در از بین بردن حباب های هوا بسیار موثر است و دانه های حاصل به طور معمول دارای چگالی 95-97 درصد نظری هستند.

برای سهولت در برداشتن ابزار مغزه زنی، آن را به آرامی با گریس سیلیکونی پوشانده اند (روان کننده لوله کش بسیار خوب عمل می کند). موثرترین وسیله برای برداشتن ابزار مغزه زنی پس از جامد شدن پیشرانه، بستن انتهای ابزار مغزه زنی در یک گیره کار است. سپس به دانه (قالب) یک پیچش چرخشی داده می شود. سپس ابزار هستهگیری آزاد میشود و میتوان آن را با حداقل زحمت خارج کرد.

روش های ریخته گری جایگزین

روشهای جایگزینی برای ریختهگری پیشران KNSU وجود دارد که به دو نوع آن اشاره می کنیم. هر دو شامل گنجاندن آب و یا شربت ذرت به مواد اولیه پیشرانه است. یک روش شامل حل کردن نیترات پتاسیم و ساکارز در آب است و سپس جوشاندن تا زمانی که تمام آب تبخیر شود. نسبت پیشنهادی آب به نیترات پتاسیم/ساکارز 2 به 3 است. جالب توجه است که ترموستات ظرف گرمایش ممکن است روی دمای کمتری نسبت به روش پالپ سازی تنظیم شود، معمولاً 130 تا 150 درجه سانتیگراد.

اگرچه من از این تکنیک برای ریختهگری یک دانه پیشران واقعی استفاده نکردهام، آزمایشهای مقدماتی را در مورد نسبت استاندارد 65/35 و همچنین نسبت 60/40 انجام دادهام. برای هر دو، نمونههای کوچکی از پیشرانه، از جمله رشتههایی برای اندازهگیری میزان سوختگی تولید کردهام. مشخص شد که آب به سرعت می جوشد. پالپ مایل به سفیدی حاصل می شود که باید بیشتر گرم شود تا تمام آب باقیمانده خارج شود. این وضعیت با بوی خفیف کاراملی شدن مشخص می شود. حرارت دادن بیشتر تا زمانی انجام می شود که رنگ پالپ برنزه روشن شود. ویسکوزیته 65/35 قطعاً ضخیمتر از روش پالپ ذوب شده است و پیشران به جای ریختن یا اسکوپ زدن باید در قالب بسته شود. جالب اینجاست که وقتی پیشران سرد و سخت میشود، برخلاف پیشرانهای که به روش پالپی تهیه میشود، کاملاً خشک میشود، که بلافاصله پس از ریختهگری به دلیل رطوبت، تمایل به ایجاد یک لایه چسبناک دارد. در واقع، به نظر میرسد ماهیت رطوبتنگاری پیشران کاهش یافته است.

استفاده از آب به عنوان واسطه ای برای ترکیبات پیشرانه در طول فرآیند گرمایش مزایای جالبی دارد. نیازی به مخلوط کردن یا آسیا کردن اجزای تشکیل دهنده نیست، زیرا هر دو کاملاً در آب حل می شوند. به نظر می رسد که احتراق کارآمدتر است و نمونه های سوزانده شده مقدار کمتری از باقیمانده باقی می گذارند. نکته مهم این است که محلول آب به وضوح ایمنی بیشتری را به فرآیند اضافه می کند، حداقل در مرحله اولیه که محتوای آب عالی است. دمای ریخته گری نیز ممکن است کمتر باشد. همچنین، این واقعیت که هم نیترات پتاسیم و هم ساکارز در آب محلول هستند، باید پیشرانه همگن تری تولید کند که با مخلوط «کامپوزیت» تکنیک پالپ گرم شده متفاوت است. اندازهگیریهای سرعت سوختگی در فشار محیط نشاندهنده نرخ سوختگی کمی بیشتر از نسخه "کامپوزیت" است (0.45 سانتیمتر بر ثانیه در مقابل 0.40 سانتیمتر بر ثانیه، معمولی). تفاوت در سرعت سوختن در فشار بالا، در صورت وجود، مشخص نیست.

دن پولینو (در سایت www.inverseengineering.com) تکنیک مشابهی را با تفاوتهای خاص ارائه داده است. فرمولاسیون Dan از نیترات پتاسیم 60% ، 36% ساکارز و 4% شربت ذرت تشکیل شده است. به این مقدار آب به میزان 10 درصد از جرم اجزاء تشکیل دهنده اضافه می شود. گنجاندن شربت ذرت ظاهراً سیالیت مخلوط ذوب شده را بهبود می بخشد که منجر به بهبود قابلیت ریخته گری می شود. من روش دن را امتحان نکرده ام اما می دانم که در بین برخی از آزمایش کنندگان موشک محبوب است.

جیمز یاون (www.jamesyawn.net) همچنین روشی را برای تولید پیشرانه مبتنی بر ساکارز با استفاده از تکنیک تبلور مجدد ارائه داده است. با روش جیمز به جای ریخته گری به سبک KNSU، غلظت بتونه مانند تولید می شود که می توان آن را در قالب بسته بندی کرد. روش جیمز بسیار محبوب است، با این حال، من هرگز این روش را امتحان نکرده ام.

ایمنی

KNSU طی سالیان متمادی ثابت کرده است که یک پیشران موشک نسبتاً ایمن برای تولید است. با این حال، خطرات احتمالی وجود دارد و به همین دلیل اقدامات احتیاطی خاصی باید انجام شود.

شکل پودری KNSU به راحتی مشتعل می شود. هنگامی که این دو ماده با هم مخلوط شدند، مخلوط پودری باید با احتیاط کامل کار شود و در ظرف دربسته نگهداری شود تا آماده ذوب شود.

گرم کردن مخلوط پیشرانه فقط باید با استفاده از یک ظرف گرم کننده با کنترل ترموستاتیک، مانند سرخ کن عمیق یا ماهیتابه انجام شود. گرمایش پیشرانه روی یک عنصر اجاق گاز الکتریکی یا گازی ناایمن است و هرگز نباید آن را امتحان کرد (عقل سلیم این را به ما می گوید!). اگرچه این پیشرانه در برابر گرمای بیش از حد مقاوم است، اما ما می خواهیم این ویژگی را صرفاً به عنوان یک حاشیه ایمنی ارزشمند حفظ کنیم.

پیشرانه گرم به دو دلیل خطرناکتر از پیشرانه سرد است. یکی به علت گرم بودن آن، انرژی کمتری برای احتراق آن لازم است. پیشران خنک، حتی اگر در معرض شعله قرار گیرد، احتراق به زمان نیاز دارد، زیرا انرژی جذب شده ابتدا به ذوب ساکارز می رود. پیشران داغ که از قبل ذوب شده است، در صورت قرار گرفتن در معرض شعله به آسانی مشتعل می شود. ثانیا، سرعت سوختن پیشران داغ بسیار بیشتر است. پیشران خنک KNSU در هوای آزاد با سرعت 3.8 میلیمتر بر ثانیه میسوزد.

در طول عملیات ریخته گری باید از وسایل حفاظتی مناسب استفاده شود. شامل دستکش چرمی، ژاکت ضد شعله و محافظ کامل صورت است. اقدامات احتیاطی معقول دیگری نیز باید انجام شود، مانند داشتن یک کپسول آتش نشانی در نزدیکی (اگرچه ممکن است پیشرانه در حال سوختن را خاموش نکند، هر چیز دیگری که آتش بگیرد را می توان خاموش کرد) و دور نگه داشتن مواد قابل اشتعال از عملیات ریخته گری. من همیشه یک سطل بزرگ آب در این نزدیکی داشتم. آب می تواند پیشرانه در حال سوختن را با جذب گرما خاموش کند و به جلوگیری از اشتعال هر پیشران نسوخته کمک می کند.

هر KNSU باقیمانده، استفاده نشده یا نامناسب را با حل کردن در آب داغ دور بریزید. آب گرم همچنین برای تمیز کردن تجهیزات ریخته گری و ظروف بسیار خوب عمل می کند. محلول به دست آمده برای افراد یا محیط زیست مضر نیست.

سرعت سوختن پیشرانه

سرعت سوختن یک پیشرانه یک پارامتر کلیدی است که در طراحی موتور موشک استفاده می شود. به طور خلاصه، سرعت سوختن بسته به فشار و دما متفاوت خواهد بود. اثر فشار به مراتب بارزتر است.

پیشران KNSU دارای معایبی است که مهمترین آنها عبارتند از:

ریخته گری در دمای بالا از آنجایی که پیشران داغ سریعتر از پیشرانه سرد مشتعل می شود و می سوزد، این امر مستلزم آن است که اقدامات احتیاطی مناسبی در طول فرآیند ریخته گری برای جلوگیری از اشتعال انجام شود و در صورت وقوع اشتعال، اقدامات لازم برای کاهش آن انجام شود.

پیشرانه با سرد شدن به سرعت شروع به سخت شدن می کند و نیاز به انجام سریع عملیات ریختن دارد. مخلوط ذوب شده نیز کاملاً چسبنده است (همانطور که انتظار می رود!). روغن کاری ابزار مغزه گیری برای جلوگیری از چسبندگی ضروری است.

ساکارز موجود در مخلوط، پس از گرم شدن تا دمای ذوب، شروع به کاراملی شدن (تجزیه) می کند که باعث کاهش عملکرد پیشرانه می شود. بنابراین، فرآیند گرمایش باید در حداقل زمان ممکن انجام شود.

مدول الاستیک بالا و ماهیت شکننده دانه پیشران. اگرچه KNSU دارای استحکام معقولی است، اما ماهیتا شکننده است، به این معنی که اگر بیش از حد تحت فشار قرار گیرد، به جای تغییر شکل پلاستیکی برای جذب انرژی، ترک می خورد یا می شکند. در هنگام جابجایی باید مراقب بود تا از ترک خوردن دانه جلوگیری شود. قبل از بارگذاری یک دانه در موتور، باید آن را بررسی کرد. من دریافتهام که یک بازرسی بصری برای تشخیص ترکها کافی است، به دلیل ماهیت نیمه شفاف پیشرانه که تمایل دارد ترک را به راحتی قابل مشاهده کند. با این حال، تجربه من نشان داده است که اگر دانه ای بیش از حد تحت تنش قرار گیرد، به دلیل مدول الاستیک بالا، تقریباً همیشه به جای ترک خوردن، می شکند.

ماهیت هیگروسکوپیک دانه پیشران. پس از ریخته گری، پیشران KNSU به راحتی رطوبت هوا را جذب می کند. سطح بیرونی "چسبنده" می شود و اگر بیش از چند ساعت در معرض هوای مرطوب قرار گیرد، مواد نرم شده و صمغی می شوند. احتراق یک دانه مرطوب به طور قابل توجهی دشوارتر می شود. نتیجه سبب از دست دادن عملکرد به دلیل انتشار کندتر شعله روی دانه در هنگام راه اندازی موتور است.

ماهیت خورنده محصولات اگزوز. یکی از محصولات احتراق، کربنات پتاسیم است که رطوبت هوا را جذب می کند و محلول آبی از یون های هیدروکسید را تشکیل می دهد که می تواند نسبتاً خورنده باشد. همچنین، مقدار کمی از KOH که تشکیل می شود این را تشدید می کند. اگرچه این یک مشکل جدی نیست، اما یک مزاحم است. فلزات، به ویژه آلومینیوم، اگر بلافاصله با آب گرم تمیز نشوند، حکاکی یا خورده می شوند. بهتر است برای جلوگیری از قرار گرفتن در معرض هر وسیله یا اجزای دیگر محافظت کنید یا سطوحی را که نمیتوان محافظ کرد رنگ کرد.

ارزیابی

پیشران KNSU ممکن است یک پیشرانه خاص "پیچیده" نباشد، و همچنین پیشرانه ای با کارایی بالا نیست. به خصوص در مقایسه با پیشرانه های شکری مدرن مانند پیشرانه KN-دکستروز (KNDX) و پیشرانه KN-Sorbitol (KNSB) دارای اشکالات خاصی است. اگرچه این پیشرانه ها بسیار شبیه هستند، اما مزایای قابل توجهی نسبت به "کلاسیک" دارند، مانند دمای ریخته گری بسیار پایین و حداقل کارامل شدن. در واقع، من دیگر هرگز از KNSU برای موتورهای موشکم استفاده نمی کنم. با این وجود، KNSU پیشرانهای است که میتوان آن را با موفقیت در شرایط خاص استفاده کرد، مانند زمانی که قندهای جایگزین به صورت محلی در دسترس نیستند.

برای تهیه نیترات پتاسیم و سایر مواد مورد نیاز در ساخت سوخت موشک، به راحتی از سایت فلات کالا آنلاین خرید کنید.